تولید قیر امولسیون

قیر امولسيونی

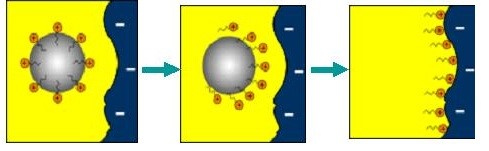

آب و قیر با یکدیگر مخلوط نمیشوند اما تکنولوژی ساخت امولسیون این فرآیند را امکانپذیر ساخته است که درصد متنابهی از قیر در فاز پیوسته آب پراکنده شود. تركيبي به نام امولسیفایر، ذرات قیر را به صورت باردار (بار الکتریکی) در فاز پیوسته آب معلق و پایدار نگه میدارد. در این مخلوط، قير در آب حل نشده بلکه بصورت گلبولهايی بسيار ريز در آب شناور میشود.در بعضی موارد ممکن است همراه با امولسيفاير، ماده پایدار کننده نیز استفاده گردد. امولسیونهای قیری عمدتاً از نوع امولسیونهای روغن در آب هستند که قیر در فاز آب پراکنده میباشد. در این نوع امولسیونهای قیری، مقدار قیر بستگی به کاربرد آن دارد که معمولاً از حداقل ۵۵ درصد تا حداکثر ۶۵ درصد تغییر میکند.

مزايای امولسيونهای قير نسبت به قیرهای محلول عبارتند از :

۱-عدم نياز به فرآيند گرمادهی هنگام استفاده

۲-عدم نياز به حلالهای نفتی

۳-عدم آتشگيری هنگام نگهداری و حمل و اجرا

۴-عدم آلودگی محيط زيست

۵-امکان کاربرد در شرايط مرطوب

۶-کاربردهای گسترده در راهسازی و راهداری

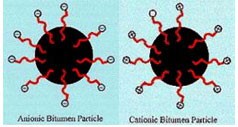

امولسيونهای قيری از نظر سرعت شکستهشدن به سه دسته تندشکن(RS )، کندشکن(MS)، ديرشکن (SS ) و از نظر بارالکتريکی ذرات معلق قير به سه نوع کاتيونيک،آنيونيک و غيريونی طبقه بندی میگردند. از آنجاييكه امولسيفايرها مواد شيميايی با سطح فعال هستند پس بار الکتريکی امولسيون را مشخص مینمايند. در تهيه امولسيون قيری، مقدار جزئی از اين ماده شيميايی به منظور تسهيل در تشکيل گلبولهای قير و تعليق پايدار به آن اضافه میشود.

اکثر بیندرهای مورد استفاده در آسفالت های سطحی که از امولسیون در آنها استفاده شده است کاتیونیک میباشند، بدین معني که ذرات قیر در این امولسیونها دارای بار مثبت میباشند.

یونهای مثبت که در این امولسیون ذرات قیر را احاطه کردهاند در تماس با مصالح سنگی به آنها چسبیده و ذرات قیر را به مصالح میچسبانند، شروع جذب قیر آغاز شکست امولسیون میباشد. با شروع شکست، ذرات قیر به مصالح و به یکدیگر چسبیده و بزرگ و بزرگتر میشوند. این فرآیند با تراکم مصالح و یا استفاده از مواد تسریع کننده شکست سریعتر روی میدهد.

شکل ۱

قیر امولسیونی آنیونی و کاتیونی

در آسفالتهای سطحی باید در نظر داشت که فرآیند شکست و گیرش مخلوط برای رسیدن به چسبندگی مناسب بسیار حائز اهمیت است. در نتیجه کنترل ترافیک جهت تراکم و گیرش نهایی بعد از قرار گرفتن لایه چیپ سیل ضروری میباشد. عوامل دیگر که باید مورد توجه قرار گیرند عبارتند از: فصل کاری (که باید در تولید امولسیون مد نظر قرار داد)، مخازن حمل و اسپری امولسیون.

پس از پخش مصالح و تماس امولسیون با مصالح سنگی، آب از قیر جدا میشود ( فرآیند شکست امولسیون آغاز میگردد) و فیلمی از قیر بر روی سنگدانهها و بین مصالح با سطح روسازی باقی میگذارد این فرآیند بسته به عواملی چون درجه حرارت محیط، رطوبت، ظرفیت جذب مصالح، سرعت باد و فاصله زمانی بین اجرا و باز کردن ترافیک با فرض ثابت بودن مختصات قیر امولسیون بین ۱ تا ۵/۱ ساعت تغییر میکند.

امولسيفايرهای کاتيونيک عموماًترکيبات هيدروکربن ازت دار نظير الکيل آمينها میباشندکه ترکيباتی با فعاليت سطحی بسيار قوی هستند و اثر زيادی روی کشش سطحی دارند. اين امولسيفايرها بايستی قبل از مصرف با يک اسيد مانند اسيد کلريدريک واکنش دهند. در رابطه (۱) واکنش اسيد کلريدريک و آمين نشان داده شده است. R معرف زنجير هيدروکربن طويل با ۸ تا ۲۲ اتم کربن است.

يون آمونيوم علاوه بر دارا بودن بار الکتريکی مثبت، کشش سطحی بالايی نيز دارد. همچنين درجه اسيدی محلول، با افزودن اسيد تا رسيدن به درجه موردنظر کنترل میشود.

امولسيفايرهای آنيونيک را معمولاً اسيدهای چرب تشکيل میدهند. مولکول اسيد چرب شامل يک زنجير طويل هيدروکربنی است که در سر قطبی آن عامل اسيدی (گروه کربوکسيل) قرار گرفته است. محلول امولسيفاير از واکنش امولسيفايرهای آنيونيک با هيدروکسيد سديم تهيه میشود که به اين واکنش، صابونی شدن اطلاق میگردد. در رابطه (۲) نمونهای از اين واکنش آورده شده است.

R-COOH + NaOH → R-COO + Na + H2O (2)

سديم اسيدچرب

R-COO بخش سطح فعال وR زنجير هيدروکربن طويل با ۹ تا ۲۱ اتم کربن میباشد.

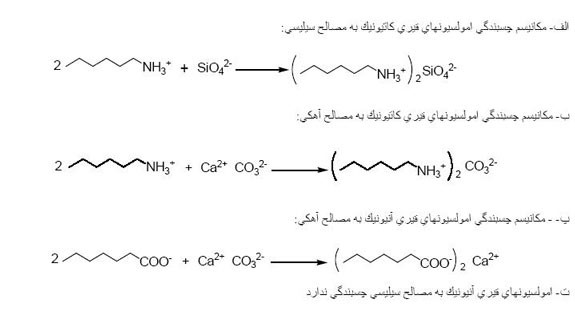

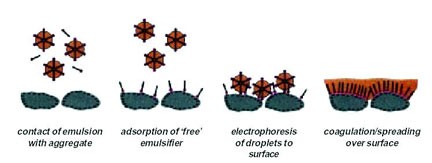

بين امولسيونهای کاتيونی و مصالح دارای بار مثبت (مصالح آهکی)، واکنش خنثیسازی صورت میگيرد در حاليکه مصالح با بار منفی (مصالح سيليسی)، اينگونه امولسيونها را فقط جذب مینمايند. بنابراين امولسيونهای کاتيونی در راهسازی که اغلب مصالح آهکی هستند، مناسبتر است. شکل (۳) مراحل شکست امولسيون را روی مصالح سنگی نشان میدهد.

شكل ۲- نحوه چسبندگي قير امولسيوني و سنگدانههاي سيليسي و آهكي

در تهيه امولسيونهای قيری برای مصارف راهسازی، مقدار امولسيفاير نسبت به وزن کل امولسيون معمولاً بين ۵/۰ تا ۱ % میباشد. اين مقدار امولسيفاير، برای جلوگيری از بهم پيوستن و لخته شدن قير کافيست ولی در بعضی موارد لازم است که پايداری امولسيون قيری را نيز افزايش داد. برای اين منظور ماده ديگری به نام پايدارکننده به امولسيون اضافه میشود که از انواع متداول آن میتوان از کازئين، صابونهای پتاسيم و رزين وينسول نام برد.

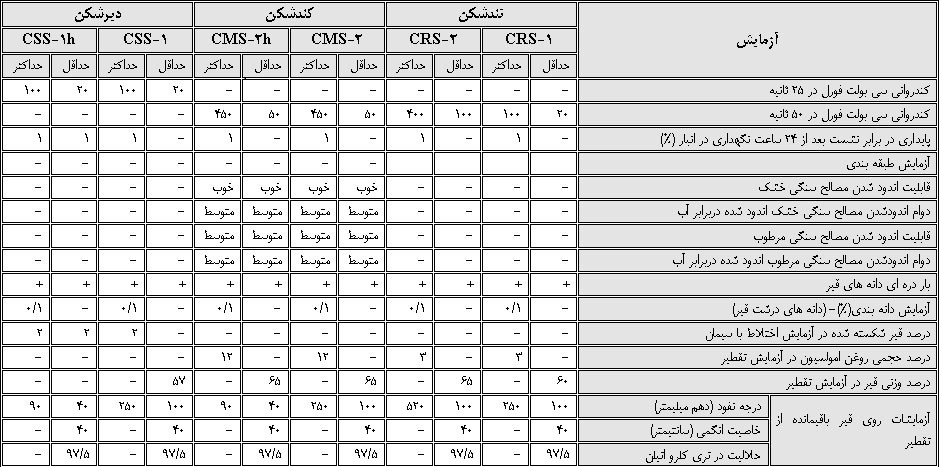

جدول ۱- خواص قير امولسيون کاتيونی مطابق با استاندارد ASTM

شکل ۳- مراحل شکست امولسيون روی مصالح سنگی

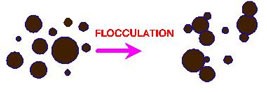

آزمايش نشست، تمايل ذرات قيری به نشست در امولسيونهای قيری را بيان مینمايد و از نتايج آن میتوان برای بررسی پايداری آنها هنگام ذخيرهسازی استفاده کرد و در صورتيکه اين آزمايش جواب ندهد، امولسيون نامناسب بوده و نيازی به انجام ساير آزمايشها نيست. نشست فرآيندی است که طی آن فاز قير يا بخشی از آن به سمت ته ظرف امولسيون حرکت میکند. اگر ذرات قیر در امولسيون نشست نمايند، بدين معنی نيست که امولسيون قير ناپايدار است. غالباً همزدن آرام، امولسيون قيری را به کيفيت اوليه بر میگرداند. به هر حال اگر پايداری امولسيون قير ضعيف باشد، ممکن است نشست منجر به انعقاد و شکست امولسيون گردد. در اين حالت با همزدن نمیتوان کيفيت امولسيون را به مدت زيادی حفظ کرد.

شکل ۴- انعقاد ذرات قير در امولسيون

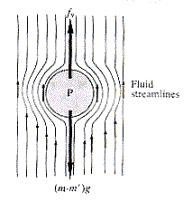

درجه نشست امولسيون نشاندهنده عمر بهرهبرداری از آن است. نشست امولسيون به واسطه نيروی ثقل و اختلاف وزن مخصوص بين دو فاز آن است، حتی اگر اين اختلاف کم باشد.همچنين اگر ذرات قير در امولسيون درشت و ميزان قير کمتر از ۶۵% باشد، ممکن است نشست اتفاق بيفتد. سرعت سقوط ذرات قير در امولسيون بستگی به ميزان قير در امولسيون دارد که با افزايش مقدار قير کاهش پيدا میکند. در امولسيونهای قيری حاوی بيش از ۶۵% قير معمولاً نشست، بسيار کم و ناچيز خواهد بود.

شکل ۵- نيروهای وارد بر ذره قير در امولسيون

برخی از روشهايی که برای کاهش يا جلوگيری از نشست استفاده میشوند عبارتند از :

۱-کاهش وزن مخصوص قير با افزودن حلال

۲-افزايش غلظت فاز آب با اضافه کردن ماده تغليظ کننده

۳-جلوگيری از لخته شدن با تغيير نوع و غلظت پايدارکننده و امولسيفاير يا با تغيير درجه اسيدی

۴-کاهش اندازه ذرات قير، به عنوان مثال آسيابنمودن بهتر يا تغيير امولسيفاير

۵-بهبود شرايط ذخيرهسازی از جمله نگهداری امولسيون قيری در دمای بالاتر از دمای محيط

در بعضی حالات ذرات قير در امولسيون به سمت بالا آمده که به اين پديده، خامهای شدن میگويند و اين حالت زمانی اتفاق میافتد که وزن مخصوص قير کمتر از وزن مخصوص آب باشد. همچنين قير امولسيونی در تماس با هوا تشکيل يک لايه نازک به نام Skin میدهد که برای حفظ بقيه امولسيون و در حین انبار نمودن طولانی مدت بايد نگه داشته شود و با پديده خامهای شدن که ناشی از جداشدن فازهاست، تفاوت دارد.

ساخت قیرهای امولسیونی:

دمای امولسيون در هنگام ساخت هرگز نبايد به بيش از ۱۰۰ درجه سانتيگراد برسد و بايد بين ۸۵ تا ۹۵ درجه سانتيگراد نگه داشته شود. به منظور اجتناب از بالا رفتن موضعی دما، اختلاف دمای بين قير و محلول امولسيفاير بايد تا حد امکان کم باشد. قير بايستی آنقدر گرم شود که قابل پمپ شدن باشد. برای امولسيون با ۶۰% قير، مجموع دمای دو فاز بايد حدود ۱۹۵ درجه سانتيگراد در نظر گرفته شود و دمای امولسيون در قسمت خروجی آسياب حدود ۹۰ درجه سانتيگراد باشد. بر اين اساس دمای بهينه قير و محلول امولسيفاير در فرآيند ساخت امولسيون در جدول ۲ مشخص شده است.

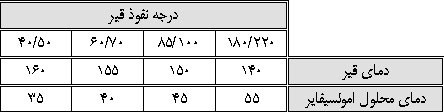

جدول ۲- دمای بهينه قير و محلول امولسيفاير در ساخت امولسيونهای قيری با ۶۰% قیر

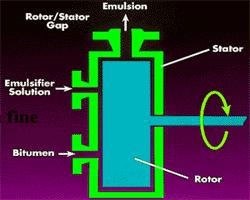

تهيه امولسيون با استفاده از يک وسيله مکانيکی با سرعت برشی بالا نظير آسياب کلوئيدی امکانپذير میباشد که از دو بخش گردنده و ثابت تشکيل شده است. فاصله بين بخش گردنده و ثابت و سرعت محيطی روی اندازه ذرات قير در امولسيون اثر میگذارند به این صورت که اندازه ذرات قير با افزايش فاصله بين بخش گردنده و ثابت و يا کاهش سرعت محيطی بخش گردنده، افزايش میيابد.

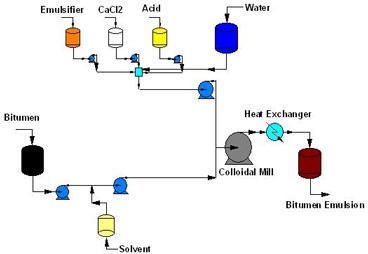

در فرآیند تولید امولسیون قیری، محلول امولسیفایر و قیر از درون آسیاب عبور داده میشوند تا امولسیون ساخته شود. پمپها، محلول امولسیفایر و قیر را وارد آسیاب مینمایند. محلول امولسیفایر شامل آب، امولسیفایر، اسید و در صورت لزوم پایدارکننده است که با دقت و با نسبتهای مناسبی مخلوط میشوند تا محلول یکنواخت با درجه اسیدی مورد نظر بدست آید.

شكل ۱۰- ورودي و خروجي آسياب كلوئيدي

امروزه دو روش برای تهیه امولسیونهای قیری متداول است که عبارتند از:

۱-روش پیمانهای ( مرحلهای)

۲-روش پیوسته (مداوم)

روش پیمانه ای:

در کارخانه تولید امولسیون قیری به روش پیمانهای، محلول امولسیفایر و قیر با مقادیر و دمای مناسب در مخازن پیمانهای جداگانه آماده میشوند. قیر معمولاً در مخزن ذخیره، نگهداری و به مخزن پیمانهای پمپ میشود. در صورت نیاز حلال اضافه و با قیر مخلوط میگردد. مخازن پیمانهای تا ارتفاعی پر میشوند که مقدار قیر لازم برای امولسیون را دارا باشند. دمای این مخازن بایستی قبل از شروع تولید، بطور دقیق تنظیم گردند.

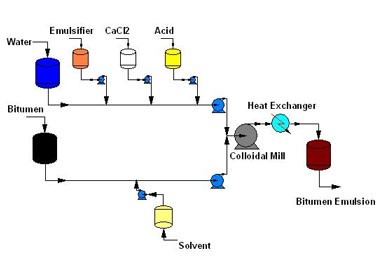

آب و قیر از درون آسیاب عبور داده میشوند تا مخازن پیمانهای خالی گردند. از آنجا که مقدار قیر و آب قبل از تولید امولسیون تعیین شدهاند، بنابراین مقدار قیر امولسیون در حد مورد نظر خواهد بود. نموداری از این روش در شکل (۱۱) آمده است.

شکل ۱۱ - فلودیاگرام تولید قیر امولسیونی به روش پیمانه ای

شكل ۱۲- توليد قير امولسيوني به روش پيمانهاي

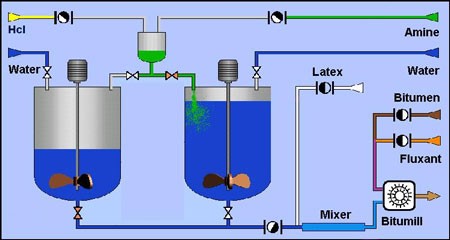

روش پیوسته:

در این روش مخازن پیمانهای قیر و محلول امولسیفایر وجود ندارد بلکه قیر و محلول امولسیفایر مستقیماً از مخازن ذخیره اصلی مورد استفاده قرار میگیرند. محلول امولسیفایر مطابق با فرمول مورد نظر با تزریق امولسیفایر، اسید و پایدارکننده توسط پمپ به داخل جریان آب تهیه میشود. واکنش بین امولسیفایر و اسید قبل از وارد شدن به آسیاب انجام میپذیرد. شکل (۱۳) نمودار این روش را نشان میدهد.

آزمایش های قیر امولسیونی:

آزمایشهای امولسیونهای قیری بر اساس استانداردASTM D244 تحت عناوین آزمایشهای تعیین اجزای تشکیل دهنده، غلظت، پایداری و بررسی باقیمانده از تقطیر امولسیون قیری انجام میشوند که عبارتند از:

- تعيين درصد وزني قير

- تعيين درصد آب

- پايداري بعد از ۲۴ ساعت (درصد)

- آزمايش نشست

- آزمايش الك (درصد)

- تعيين ويسکوزيته انگلر

- آزمايش گلوله شدن

- آزمايش اختلاط با سيمان

- آزمايش قابليت امتزاج با آب

- بار ذرهاي امولسيون

- نوع امولسيون

- تعيين باقيمانده از تبخير

- آزمايشات روي قير باقيمانده از تقطير

کاربرد قير امولسیونی:

از مهمترین موارد کاربرد قیرهای امولسیونی میتوان به موارد زير اشاره كرد:

- روکش نازک (Thin overlay)

- لکهگیری (Patching)

- درزگیری (Joint sealing)

- آسفالت سطحی (Chip sealing)

- اندود آببندی با ماسه (Sand sealing)

- دوغاب آب بندی (Slurry seal)

- دوغاب آب بندی بدون سنگدانه (Fog seal)

- آسفالت حفاظتی بسیار نازک (Microsurfacing)

روکش نازک (Thin overlay):

این روش در حقیقت نوعی ماسه آسفالت نازک است که در ضخامت کم بر روی سطح موجود اجرا میشود. روکش نازک باید کمترین تأثیر را در تغییر ارتفاع سطح راه داشته باشد. بدین وسیله با یک اجرای مناسب، عیوب موجود از قبیل ترکهای ریز، گود افتادگی و... در سطح راه برطرف میشود.

لکه گیری (Patching):

آسیبدیدگی روسازی بصورت محلی برطرف شده و از نفوذ آب به جسم راه جلوگیری میشود. در این روش باید سعی گردد حتیالامکان از ایجاد پستی بلندی در سطح راه جلوگیری شود.